| №5 май 2003 |

РЕСУРСЫ

УГОЛЬ - КАК ОСНОВНОЕ ОРГАНИЧЕСКОЕ ТОПЛИВО XXI ВЕКА: ЭКОЛОГИЧЕСКИ ЧИСТЫЕ УГОЛЬНЫЕ ТЕХНОЛОГИИ

Е.В. КРЕЙНИН Состояние проблемы С начала 1970-х годов прошлого века СССР вступил в эпоху так называемой

“газовой паузы”. Ускоренными темпами росла доля природного газа в ТЭБ’е страны. Это привело в тому, что сейчас доля газа в

топливно-энергетическом балансе России превысила 60 %. При этом доля угля составляет всего 12-13 % (в то время как в бывшем СССР она

достигала 56 %). Такой “перекос” в сторону природного газа можно считать неразумным и энергетически небезопасным. Ведущие мировые страны характеризуются совсем иной структурой ТЭБ’а. Так, доля

угля в электроэнергетике в странах Западной Европы колеблется от 40 до 60%, в США – 56 % и в Китае – 70 %. Учитывая постоянно растущий дефицит газа на внутреннем рынке, а также

необходимость в какой-то мере поддержания уровня его импорта, уже в ближайшие годы следует ожидать заметного возрастания роли угля. Ресурсы

угля в России и мире заметно превосходят ресурсы нефти и природного газа. По данным геологов, если угля хватит на 500 лет, то углеводородного

сырья – на 40-60 лет. Поэтому XXI век ( по крайней мере, две последние его трети) прогнозируется как век угля. Реализация угля в топливной энергетике сдерживается экологическим ущербом,

обусловленным его сжиганием. Анализ и систематизация выбросов вредных веществ в атмосферу приведены в работе /1/. Конечно природный газ

экологически гораздо чище угля, к тому же в сложившейся в России гипертрофированной ценовой политике органических топлив продажная цена

природного газа эквивалентно ниже в несколько раз цены угля. Однако для России другой альтернативы (кроме резкого роста добычи и потребления

угля) нет. Это усугубляется еще и высоким отечественным удельным энергопотреблением. Так, при численности населения планеты 6 млрд человек

уровень потребления первичных энергоресурсов на Земле в год достиг 13 млрд т.у.т., то есть в среднем 2,1 т.у.т./чел., в то же время в

сегодняшней России этот показатель составляет 6,5 т.у.т./чел. /2/. Только активное внедрение в ТЭБ России твердого органического топлива обеспечит

ее энергетическую безопасность в будущем и интенсивное наращивание экономического потенциала (рост ВВП). В связи с изложенным отечественной топливной энергетике крайне необходимы новые

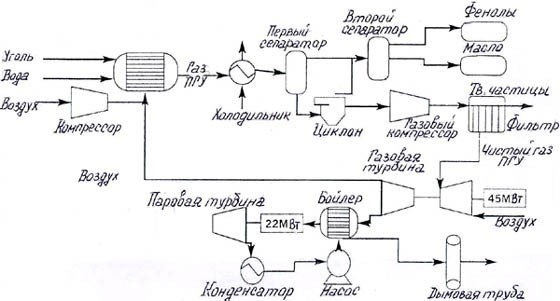

современные экологически чистые угольные технологии! Рис. 1. Принципиальная схема комплексного предприятия “ПГУ-ТЭС” Существующие перспективные технологии В настоящее время во всем мире активно разрабатываются различные

перспективные технологии использования угля (прежде всего в топливной электроэнергетике), претендующие на роль экологически чистых /3,4/.

Последние отечественные требования по выбросам вредных веществ в атмосферу для перспективных угольных ТЭС таковы:

зола – до 150 мг/м3; оксиды серы – до 200-300 мг/м3; оксиды азота – до 150-200 мг/м3. Исходя из этих требований, на современных котлах с камерным сжиганием угольной

пыли в факеле устанавливают оборудование для глубокой очистки дымовых газов от твердых частиц, основанное на электрических и рукавных

фильтрах, и обеспечивающее золоулавливание на 98,6-99,8 %. Для снижения выбросов оксидов серы, как правило, применяют технологическое

связывание их известняком, позволяющее удалять из дымовых газов до 90 % оксидов серы. Требования по снижению выбросов NОх достигаются с гораздо более сложными

технологическими приемами. Так, использование специальных малотоксичных горелок, многоступенчатый подвод в камеру воздуха и топлива позволили

снизить выбросы оксидов азота на каменных углях до 500 и бурых - до 300-350 мг/м3. Однако эти внутритопочные способы не позволяют достичь вышеупомянутых

концентраций (150-200 мг/м3), поэтому в последнее время стали применять селективные некаталитические и каталитические технологии

восстановления NОx с помощью аммиака. Однако использование аммиака в этих технологиях сопровождается рядом существенных недостатков, поэтому

промышленная их реализация весьма ограничена. Достойной конкуренцией традиционным пылеугольным котлам являются технологии

кипящего слоя, успешно освоенные в ряде стран (США, Франция, Германия, Япония и др.). Из слоевых технологий наиболее перспективной является

сжигание угля в циркулирующем кипящем слое (ЦКС). В мире сейчас насчитывается более 700 таких котлов паропроизводительностью до 500-750 т/ч

и суммарной тепловой мощностью более 30000 МВт. Технология ЦКС позволяет снизить выбросы NOх (не более 250 мг/м3) и

SO2 (не более 400 мг/м3). При этом важно, что удельные капитальные затраты на сооружение ЦКС на 20-25 % ниже, чем на

системы с пылеугольными блоками и упомянутыми выше технологическими приставками серо- и азотоочистки. Комбинация паротурбинной установки с газотурбинной является прогрессивным

направлением в совершенствовании техники генерирования электроэнергии, позволяющая повысить КПД такой бинарной установки до 55-60 %.

Перспективным направлением в совершенствовании парогазовых установок является дооснащение их системой внутрицикловой газификации угля (ВЦГУ).

Эти системы широко распространены в мире – сейчас более 350 коммерческих установок в 20 странах. К бинарным парогазовым установкам добавляется система газификации угля и

очистки получаемого горючего газа (4-6 МДж/м3 на воздушном дутье и 8-12 МДж/м3 на кислородном дутье) от соединений

серы и золы. Горючий газ сжигается в камере сгорания высокотемпературной газовой турбины, а тепловой потенциал смеси продуктов сгорания

доиспользуется в традиционной паровой турбине. Достигнутая на Западе степень очистки искусственного генераторного газа весьма высока

(остаточная концентрация твердых частиц составляет всего 2-5 мг/кг, удаляется до 99% серы, имеющейся в угле). Эта технология может быть

отнесена к экологически чистым угольным технологиям. Имеются также технические решения (высокотемпературная очистка генераторного газа,

эффективное использование энергии на собственные нужды, в частности на кислородную станцию и др.) по повышению КПД парогазовых бинарных

энергетических установок с ВЦГУ до 55 %. При этом газификатор угля может быть как наземным, так и подземным. На снижение экологических ущербов при сжигании угля направлены и другие

технологии, среди которых давно используются брикетирование и водоугольные суспензии (ВУС). Потребительские свойства брикетов зависят от качества (марки) углей, свойств

и количества добавок (связующего материала). Брикеты из бурых углей могут прессоваться с использованием нефтебитума, поставляемого

нефтеперерабатывающим заводом. Водоугольные суспензии – новый вид экологически чистого энергоносителя,

транспортируемого по системе труб. В США, Бразилии, Австралии и ряде других стран успешно используется для транспорта угля трубопроводный

транспорт, при этом водные суспензии из размолотого угля стабилизируются специальными добавками, содействующими устойчивости суспензии

расслоению при транспорте. В процессе приготовления ВУС может быть снижена ее зольность, а также введены

присадки, улучшающие качество топлива. При сжигании этого топлива резко снижаются его механическая и химическая неполнота сгорания, а также

образование оксидов серы и азота (до 60-70 %). Рис. 2. Принципиальная технологическая схема установки сжигания органического топлива:

1- воздухоразделительная установка (ВРУ); 2- смеситель; 3- топка теплоэнергетической установок; 4- рециркуляционный дымосос (РД) Нетрадиционные угольные технологии Перспектива оказаться в XXI веке практически единственным видом

органического топлива обязывает научно-технических работников ТЭК’а создавать новые перспективные экологически чистые угольные технологии.

К таким новым нетрадиционным технологиям следует отнести, на наш взгляд, следующие:

подземная газификация угля, сжигание супертонкой (10-20 мкм) угольной пыли, сжигание угля в кислородной атмосфере. Подземная газификация угля (ПГУ) представляет собой процесс превращения

угольной массы в горючий газообразный энергоноситель непосредственно на месте залегания угольного пласта. Такая технология бесшахтной

разработки угольного месторождения естественно сопровождается существенным сокращением экологических ущербов, присущих традиционным способам

добычи, хранения и транспорта угля. ПГУ может быть отнесена к экологически чистым угольным технологиям. Так, по

сравнению с традиционными способами добычи и потребления угля подземная газификация его имеет следующие преимущества: Невысокая теплота сгорания газа ПГУ, получаемого на воздушном дутье,

ограничивает расстояние его транспортирования. В новой технологии предусматривается использование воздуха, обогащенного кислородом (40-60%),

и технического кислорода (95-98 %). Это позволяет повысить теплоту сгорания газа до 9-11 МДж/м3 и существенно расширить сферу его

применения. Однако окончательный состав применяемого дутья может быть принят в конкретных местных условиях на основе технико-экономической

оценки с учетом предполагаемой сферы использования газа ПГУ. В таблице приведены составы газа ПГУ, получаемые на воздушном и парокислородном

дутье. Во втором случае газ является сырьем для получения заменителя природного газа (ЗПГ). Составы газа ПГУ Компоненты в об. % Воздушное дутье * Парокислородное дутье ** ЗПГ ** СО2 4,6/13,0 28,03 1,81 СО 27,3/12,4 20,20 0,01 СН4 1,8/2,15 11,13 93,01 Н2 10,1/12,2 38,94 4,16 С2Н2 - 0,40 - С2Н6 0,1/0,7 0,61 - N2+O2 56,2/59,5 0,29 1,01 H2S 0,01/0,05 0,40 - Итого 100,0 100,0 100,0 *Фактический состав газа на Южно-Абинской ст. “Подземгаз” (в числителе -

благоприятные гидрогеологические условия на угольном пласте мощностью 9 м; в знаменателе – неосушенный пласт мощностью 2,2 м). **Расчетный состав газа. Теплота сгорания газа ПГУ на воздушном дутье (каменноугольные пласты) составляла

4-4,2 МДж/м3, сырой газ на парокислородном дутье имеет теплоту сгорания около 10-10,5 МДж/м3, а после отмывки кислых

газов (СО2) – 11,5-12,5 МДж/м3. В наземном газоперерабатывающем комплексе после прохождения блока метанизации

получается заменитель природного газа (ЗПГ) с теплотой сгорания 34-35 МДж/м3. Химизм процесса метанизации определяется следующими двумя реакциями: СО+3Н2 ↔ СН4+Н2О + q (1) СО2+4Н2 ↔ СН4+2Н2О+q (2) Согласно реакции (1) отношение Н2/СО должно быть не менее 3. Сырьевой

газ на входе в блок метанизации имеет отношение, равное 3,75 (СО2 – 3,1; СО – 16,92; СН4 – 14,93; Н2 – 63,51;

С2Н4 – 0,45; С2Н6 – 0,69; N2+O2 – 0,40%). Производство ЗПГ на основе ПГУ представляется наиболее целесообразным и

энергетически оправданным. По оценке американских и японских экспертов заменитель природного газа, полученный на основе ПГУ, может стоить

60 - 70 долл/1000м3. В этом случае он может транспортироваться на дальние расстояния. В рамках рассматриваемой проблемы заманчиво выглядит также комплексное

электроэнергетическое предприятие “ПГУ-ТЭС”. Теплоэлектростанция и производство газа ПГУ размещаются в непосредственной близости. Для ТЭС мощностью 300 МВт необходима одновременная эксплуатация 60 газоотводящих

скважин на воздушном дутье или 20 скважин на парокислородном дутье. При этом дебит одной скважины – 10 тыс. м3/ч, а КПД

генерирования электрической энергии – 50 %. Тепловая мощность одной скважины подземного газогенератора составляет 10 МВт на воздушном дутье и

около 30 МВт на парокислородном дутье. Такие комплексные мероприятия “ПГУ – ТЭС” могут быть широко распространены на

крупных и малых (линзовых) угольных месторождениях. Традиционная шахтная эксплуатация последних считается нерентабельной и нецелесообразной. Таким образом, практическая реализация проектов комплексных предприятий

“ПГУ-ТЭС” будет эффективно способствовать созданию действительно экологически чистых угольных технологий в топливной электроэнергетике. Кроме

того, такие предприятия представляют собой реальные примеры замещения природного газа и мазута углем и продуктами его переработки. Широкое их

внедрение, особенно в энергодефицитных районах, существенно повысит долю угля в ТЭБе страны. Более детально проблемы газоэлектрических комплексов “ПГУ-ТЭС” рассмотрены в

работе /5/. Теплоэнергетические и технико-экономические параметры таких комплексов подтверждают перспективность ПГУ как источника

газообразного теплоносителя для производства электрической энергии по различным циклам (паровые турбины, газовые турбины, комбинированные

парогазовые установки). В настоящее время работы по ПГУ ведутся в Китае, Узбекистане, Великобритании и

Австралии. Особого внимания заслуживает австралийский коммерческий проект (г. Чинчилл) предприятия “ПГУ-ТЭС” /6/. Согласно этому проекту газ

ПГУ используется в комбинированном парогазовом цикле суммарной электрической мощностью 67 МВт (рис.1). Экспериментальные работы по ПГУ были

напечатаны в 1999 г. и в 2003 г. планируется реализовать проект на полную мощность. Производительность подземного газогенератора – 100000 нм3/ч газа с

теплотой сгорания около 5,5 МДж/м3 (1300 ккал/м3). Процесс осуществляется на паровоздушном дутье при давлении 10,5 бар. ПГУ в России насчитывает более чем полувековой период практической и научной

разработки. К настоящему времени (несмотря на полное прекращение работ по ПГУ в 1996 г.) разработаны новые конструктивные и технологические

решения, защищенные блоком свежих российских патентов. Приходится удивляться нашей отечественной бесхозяйственности. Накоплен колоссальный

интеллектуальный потенциал по технологиям ПГУ и до сих пор он не используется. В тоже время в мире начинается новая волна интереса к ПГУ. В Китае реализуется

эта технология на нескольких подземных газогенераторах, в том числе с повторением наших старых российских ошибок (кстати, давно решенных).

Один проект ПГУ реализуется при участии экспертов Великобритании. Рассмотренный выше австралийский коммерческий проект ПГУ выполняется при

участии специалистов Канады, США и Узбекистана. Россия же, обладающая многолетним опытом действительно промышленной эксплуатации

предприятий ПГУ в различных горно-геологических условиях, остается в стороне от возобновления работ и совершенствования технологии ПГУ как

наиболее экологически чистой и энергетически перспективной угольной технологии /7/. Перспективным вариантом экологически чистых угольных технологий является

факельное сжигание угольной пыли супертонкого помола (10-20 мкм). Супертонкий помол угля стал возможным после появления мельниц нового

поколения (вибро-центробежные, струйно-роторные), обеспечивающих размер частиц величиной половины человеческого волоса. Теплофизические преимущества факела из супертонкой угольной пыли обусловлены

прежде всего возрастанием реакционной поверхности в 3 раза. При этом следует иметь ввиду, что интегральный коэффициент реакционного

газообмена линейно растет с уменьшением диаметра частиц, а скорость массообмена в процессе реагирования увеличивается в 5-6 раз. Такой факел по своим теплофизическим и экологическим параметрам соответствует

мазутному и близок к газовому факелу. При этом в 2-3 раза снижается образование оксидов серы и азота, резко снижаются выбросы твердых частиц,

улучшаются условия золоудаления. Характерно также снижение энергозатрат на помол угля. Так, при струйно-роторном

измельчении удельные энергозатраты составляют 40 кВт/т, а при традиционном классическом способе измельчения – 700 кВт/т. Наиболее активно внедрением техники сжигания супертонкой угольной пыли

занимается Институт теплофизики СО РАН (г. Новосибирск). Уже в 2003 г. планируется перевод одного из газомазутных котлов завода

“Бийскэнергомаш” на угольное топливо, из супертонкой пыли. По результатам эксплуатации этой демонстрационной котельной планируется

широкое внедрение новой экологически чистой угольной технологии на газомазутных котельных Сибири /8/. Новая технология экологически чистого сжигания органического топлива

основана на использовании в качестве окислителя технического кислорода и улавливании (сжижении) диоксида углерода /9/. В результате

реализации этой технологии, разработанной ЗАО “ЭкоЭн”, топливо (угле)-сжигающая установка не только не имеет выбросов NOx и СО2,

но и позволяет получать побочные товарные продукты (N2 и СО2). Углекислый газ считается главной причиной возникновения парникового эффекта

(за последние 250 лет концентрация диоксида углерода в приземной атмосфере увеличилась на 31 %), а его источником является прежде всего

процесс сжигания органического топлива. Вместе с этим развитие цивилизации не может обойтись без органического топлива, поэтому все

технологии его сжигания, направленные на сокращение выбросов СО2, заслуживают особого внимания. На рис. 2 представлена принципиальная технологическая схема, сущность которой

заключается в сжигании топлива в смеси кислорода и продуктов горения (О2+СО2). Блок сжижения диоксида углерода (рис. 3)

основан на отличительной его особенности легко переходить в жидкое состояние даже при положительных температурах и сравнительно низких

давлениях (+20 °С; 5,85 МПа). Рассмотренная технология сжигания органического топлива может быть реализована

на различных энергоустановках (парогенераторы, котельные установки, паротурбинные энергоблоки, газотурбинные и парогазовые установки,

промышленные печи) и различных видах топлив. Рис. 3. Принципиальная технологическая схема установки сжижения СО2:

1- контактный теплообменник (КТО); 2- сушильная камера или сепаратор; 3- компрессор; 4- газгольдер (емкость) для сжиженного СО2 Заключение “Нефть не топливо, топить можно и ассигнациями” - это энциклопедическое

изречение Д.И. Менделеева, высказанное более 100 лет назад, уместно вспомнить и сегодня, накануне смены топливных укладов российской

энергетики, когда природный газ начинает уступать место углю на различных объектах топливной теплоэнергетики. Энергетики предпочитают использовать мазут, а тем более – природный газ в

качестве основного топлива для выработки электрической и тепловой энергии. Это экологически чище, процесс поддается автоматизации, не требует

дополнительных работ по подготовке топлива к сжиганию и, якобы, дешевле. Иными словами – это не уголь. Однако дешевизна использования отечественного углеводородного сырья в качестве

топлива относительна: оно дешево по отношению к высоким ценам мирового рынка. Истинную цену нефти и природного газа Россия может так и не

узнать вследствие того, что благоприятные для разработки ресурсы углеводородного сырья закончатся раньше, чем сформируются нормальные

экономические отношения. Поэтому важно переосмыслить роль угля в энергетике России. Рассмотренные экологически чистые угольные технологии

направлены именно на это. Мы отстаем от развитых стран мира не только в совершенствовании и внедрении

угольных технологий в топливной электроэнергетике, но и начинаем утрачивать свои приоритеты в действительно российской технологии ПГУ из-за

затянувшегося бездействия.

(ОАО “Промгаз”)

- на стадии добычи исключаются образование отходов горной породы (5-6 т/т у.т.), отчуждение земель (15-20 га/млн т у.т.) и выброс

в атмосферу угольной пыли (3-6 т/т у.т.);

- на стадии транспорта полностью предотвращается выброс пыли (3-6 кг/т у.т.)

- на стадии сжигания практически исключаются выбросы золы (с 13-17 кг/т у.т. до 0) и сернистого ангидрида (за счет улавливания сернистых

соединений при обработке газа ПГУ в наземном химическом комплексе), уменьшается в 1,5-2 раза выход оксидов азота (с 2-5 до 1-1,5 кг/т у.т.).